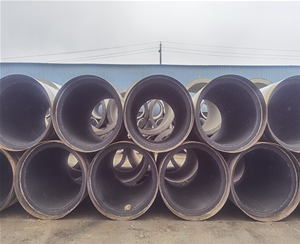

在涵管生产中保证壁厚均匀是确保产品强度、耐久性和功能性的要求。需从材料控制、工艺优化、模具精度和过程监控四方面系统实施:

1. 原材料均质化控制

采用混凝土时,需控制骨料级配(砂率38-42%),使用粒径≤5mm的连续级配机制砂。胶凝材料应选用42.5级水泥掺加10-15%矿粉,水胶比严格控制在0.32-0.38区间。预拌混凝土须经双卧轴强制式搅拌机混合90秒以上,坍落度偏差不超过±10mm。对于钢制涵管,板材厚度公差应≤±0.1mm,卷板椭圆度需<1.5‰。

2. 成型工艺参数优化

离心成型时实施梯度加速控制:初始阶段200r/min维持3分钟完成布料,中期800r/min密实8分钟,终期1200r/min精整5分钟。振动成型需匹配25-50Hz变频激振,加速度控制在3-5g。蒸汽养护应遵循"3-2-3"制度:3小时升温至60±2℃,恒温2小时,3小时阶梯降温,避免温差应力导致结构分层。

3. 模具精度管理

钢模径跳公差应<0.15%D(D为管径),端面垂直度误差≤0.5mm/m。采用数控机床加工模具内腔,表面粗糙度Ra≤6.3μm。每次脱模后使用激光测距仪检测模具变形量,累积使用200次后需进行应力退火处理。安装自动喷淋脱模剂系统,保证0.05-0.1mm均匀涂层。

4. 过程智能监控

配置64点阵列式超声波测厚仪,以20mm×20mm网格密度实时扫描管壁,数据同步传输至MES系统。开发厚度偏差自补偿算法,当局部厚度偏差>2mm时,自动调整布料机行进速度(±0.2m/s)和落料量(±5%)。采用机器视觉检测混凝土流动状态,通过PID控制器动态调节离心机扭矩输出,保持成型过程动态平衡。

通过上述技术体系,可将φ1000mm涵管的壁厚偏差控制在±1.5mm以内,产品合格率提升至99.2%,同时降低材料损耗率约15%。建议每生产200延米进行破坏性截面检测,验证工艺稳定性。